خمکاری قطعات آسانسور یکی از فرآیندهای مهم در صنعت تولید قطعات است که در تولید آسانسور نیز نقش بسزایی دارد. آسانسورها بهعنوان یکی از اجزای حیاتی در ساختمانها و سازههای مدرن، نیاز به قطعات با کیفیت و دقت بالا دارند. این مقاله به بررسی کاربرد خمکاری قطعات آسانسور، مراحل آن، تجهیزات مورد استفاده، مزایا و چالشهای مرتبط با این فرآیند خواهد پرداخت.

مقدمه

آسانسورها بهعنوان وسیلهای برای جابهجایی افراد و بار در ساختمانها، نقش بسیار مهمی در تسهیل دسترسی به طبقات مختلف ایفا میکنند. طراحی و تولید و خمکاری قطعات آسانسور باید با دقت و کیفیت بالا انجام شود تا ایمنی و کارایی آنها تضمین شود. خمکاری بهعنوان یک فرآیند کلیدی در تولید قطعات فلزی آسانسور، به ایجاد شکلهای مورد نیاز با دقت بالا کمک میکند.

1. فرآیند خمکاری قطعات آسانسور

خمکاری قطعات آسانسور شامل تغییر شکل فلزات بهوسیله اعمال فشار است. این فرآیند شامل مراحل مختلفی است که در ادامه به تفصیل بررسی میشود:

1.1. طراحی و برنامهریزی

اولین مرحله در فرآیند خمکاری قطعات آسانسور، طراحی دقیق قطعات آسانسور است. مهندسان با استفاده از نرمافزارهای طراحی سهبعدی، طرحهای دقیق و مشخصات فنی قطعات را ایجاد میکنند. این طراحیها باید شامل ابعاد دقیق، زوایا و جزئیات دیگر باشد تا در مراحل بعدی بهدرستی اجرا شوند.

1.۲. انتخاب مواد

انتخاب مواد مناسب برای تولید قطعات آسانسور بسیار مهم است. معمولاً از ورقهای فولادی، آلومینیومی و استیل در این فرآیند استفاده میشود. این مواد به دلیل مقاومت در برابر فشار و تنشهای مکانیکی، گزینههای مناسبی برای تولید قطعات آسانسور هستند.

1.3. آمادهسازی مواد

پس از انتخاب مواد، ورقهای فلزی باید به اندازههای مورد نیاز برش داده شوند. این برش میتواند با استفاده از دستگاههای برش لیزر، گیوتین یا سایر روشها انجام شود. دقت در این مرحله بسیار حیاتی است، زیرا هر گونه اشتباه میتواند در مراحل بعدی باعث مشکلاتی شود.

1.4. خمکاری

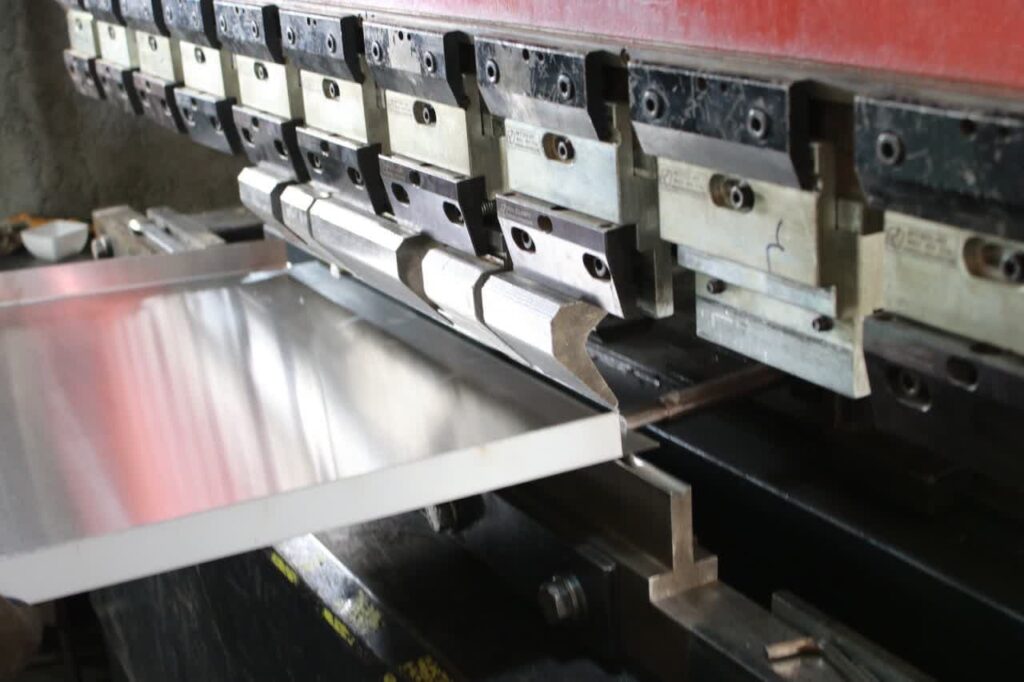

در این مرحله، ورقهای فلزی با استفاده از دستگاههای خمکاری به اشکال مورد نظر تبدیل میشوند. این دستگاهها میتوانند بهصورت دستی یا اتوماتیک باشند. در خمکاری قطعات آسانسور ، فشار و زاویههای دقیق باید رعایت شود تا قطعه نهایی بهدرستی شکل بگیرد.

2. تجهیزات مورد استفاده در خمکاری قطعات آسانسور

تجهیزات خمکاری در تولید قطعات آسانسور نقش بسیار مهمی دارند. برخی از تجهیزات کلیدی شامل:

– دستگاههای خمکاری CNC: این دستگاهها با دقت بالا و اتوماسیون، امکان تولید قطعات پیچیده را فراهم میکنند. استفاده از دستگاههای CNC به کاهش خطاهای انسانی و افزایش دقت کمک میکند.

– قالبهای خمکاری: استفاده از قالبهای مخصوص میتواند به افزایش دقت و کیفیت خمکاری کمک کند. قالبهای سفارشی میتوانند به تولید قطعات با شکل و ابعاد خاص کمک کنند.

– ابزارهای اندازهگیری: برای اطمینان از دقت ابعاد و کیفیت سطح، ابزارهای اندازهگیری دقیق مورد نیاز است. این ابزارها به کنترل کیفیت در هر مرحله از تولید کمک میکنند.

3. کاربردهای خمکاری قطعات آسانسور

خمکاری در تولید قطعات آسانسور شامل تولید انواع مختلف قطعات است که در زیر به برخی از آنها اشاره میشود:

3.1. شاسی آسانسور

شاسی آسانسور از قطعات اصلی این وسیله است که وظیفه تحمل بار و ایجاد استحکام لازم را دارد. خمکاری در تولید شاسی آسانسور به ایجاد شکلهای مناسب و مقاوم کمک میکند. این شاسیها معمولاً از ورقهای فولادی تولید میشوند که با خمکاری به شکلهای مورد نیاز در میآیند.

3.2. ریلهای آسانسور

ریلهای آسانسور نیز از دیگر قطعاتی هستند که نیاز به خمکاری دارند. این ریلها باید با دقت و کیفیت بالا تولید شوند تا ایمنی و عملکرد صحیح آسانسور تضمین شود. خمکاری در تولید ریلها به ایجاد خمهای مناسب و دقت در ابعاد کمک میکند.

3.۳. قابهای درب آسانسور

قابهای درب آسانسور نیز از دیگر اجزای مهم هستند که در فرآیند خمکاری تولید میشوند. این قابها باید بهگونهای طراحی شوند که ایمنی و کارایی درب را تضمین کنند. خمکاری قطعات فلزی در تولید قابهای درب آسانسور به ایجاد شکلهای خاص و دقت در ابعاد کمک میکند

3.۴. قطعات مکانیکی

در آسانسور، قطعات مکانیکی مختلفی مانند سیستمهای تعلیق و چرخ دندهها وجود دارد که نیاز به خمکاری دارند. این قطعات باید با دقت بالا تولید شوند تا عملکرد بهینه آسانسور را تضمین کنند. خمکاری در تولید این قطعات به ایجاد اشکال پیچیده و دقت در عملکرد کمک میکند

4. مزایای خمکاری قطعات آسانسور

خمکاری در تولید قطعات آسانسور دارای مزایای زیادی است که به برخی از آنها اشاره میشود:

– دقت بالا: خمکاری بهخصوص با استفاده از دستگاههای CNC، امکان تولید قطعات دقیق و بدون عیب را فراهم میکند. این دقت در تولید قطعات آسانسور برای ایمنی و عملکرد صحیح آنها بسیار حیاتی است.

– تنوع در طراحی: این فرآیند به طراحان این امکان را میدهد که اشکال پیچیده و جذابی خلق کنند. توانایی تولید قطعات با طراحیهای خاص به نیازهای مشتریان پاسخ میدهد.

– کاهش ضایعات: با استفاده از خمکاری، میتوان بهطور مؤثری از مواد استفاده کرد و ضایعات را کاهش داد. این امر به صرفهجویی در هزینهها و حفاظت از محیط زیست کمک میکند.

– مقاومت بالا: قطعات تولید شده با خمکاری معمولاً دارای مقاومت خوبی در برابر فشار و تنش هستند. این ویژگی باعث افزایش عمر مفید قطعات آسانسور میشود.

5. چالشهای خمکاری قطعات آسانسور

با وجود مزایای فراوان، خمکاری در تولید قطعات آسانسور با چالشهایی نیز همراه است:

– تنشهای داخلی: در حین خمکاری، ممکن است تنشهای داخلی در قطعه ایجاد شود که میتواند بر کیفیت نهایی تأثیر بگذارد. برای کاهش این تنشها، باید از تکنیکهای مناسب خمکاری استفاده کرد.

– عیوب سطحی: ممکن است در حین خمکاری عیوب سطحی مانند خراش یا ترک ایجاد شود که نیاز به بررسی و اصلاح دارد. این عیوب میتوانند بر روی ظاهر و عملکرد نهایی قطعه تأثیر بگذارند.

– هزینههای تولید: هزینههای بالای تجهیزات و مواد اولیه ممکن است بر هزینههای تولید تأثیر بگذارد. به همین دلیل، مدیریت هزینهها در فرآیند تولید بسیار مهم است.

نتیجه گیری

خمکاری در تولید قطعات آسانسور بهعنوان یک فرآیند کلیدی در تولید انواع تجهیزات و قطعات صنعتی، اهمیت زیادی دارد. این فرآیند با توجه به نیاز به دقت، کیفیت و طراحیهای خاص، بهعنوان یکی از تخصصهای ضروری در صنعت آسانسور شناخته میشود. با توجه به مزایای فراوان این فرآیند، از جمله دقت بالا، تنوع در طراحی و کاهش ضایعات، میتوان به اهمیت روزافزون آن در آینده صنعتی کشور پی برد.